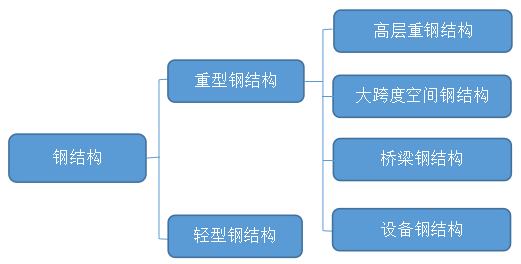

钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。钢结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,并采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺。各构件或部件之间通常采用焊缝、螺栓或铆钉连接。因其自重较轻,且施工简便,广泛应用于大型厂房、场馆、超高层等领域。钢结构容易锈蚀,一般钢结构要除锈、镀锌或涂料,且要定期维护。

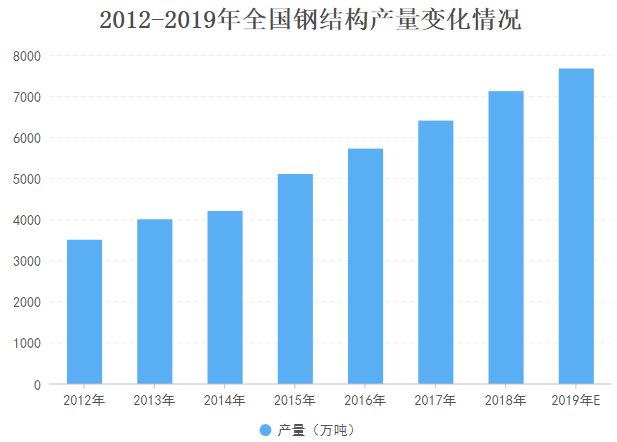

中国虽然早期在铁结构方面有卓越的成就,但长期停留在铁制建筑物的水平。直到19世纪末,我国才开始采用现代化钢结构。钢结构建筑的多少,标志着一个国家或一个地区的经济实力和经济发达程度。进入2000年以后,我国国民经济显著增长,国力明显增强,成为世界钢产量大国,在建筑中提出了要“积极、合理地用钢”,从此甩掉了“限制用钢”的束缚,钢结构建筑在经济发达地区逐渐增多。近几年,钢产量每年多达6亿多吨,钢材品种完全能满足建筑需要。钢结构设计规范、钢结构材料标准、钢结构工程施工质量验收规范以及各种专业规范和企业工法基本齐全。

钢结构大体量的防腐涂装需求,促进了工业涂料的发展,无论是新建还是翻新维修都要消耗大量的防腐涂料;但是实际施工中发现,大部分钢结构防腐涂料都属于低端产品。这种低端涂料造成钢结构防腐涂层使用寿命很短,给国家和使用单位造成很大的经济损失。钢结构防腐涂层短时间内失效除了涂料自身质量外,关键就是施工工艺及技术方案不理想,特别是钢结构涂层翻新维修项目。这种劳民伤财的维修工艺方案既造成材料浪费,又给表面处理带来相当大的难度。施工经验告诉我们,对于附着力牢固的钢结构涂层使用任何处理方法,效率都是很低的,而且造成环境污染。钢结构防腐涂层维修究竟怎样才能做到不彻底去除牢固的旧涂层,简单经济又能形成“新旧”涂层的完美结合,提高防腐涂层使用寿命呢?

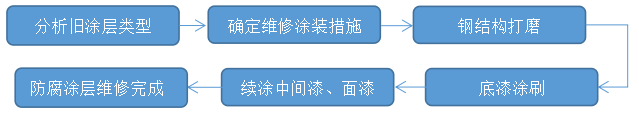

钢结构防腐涂层维修前,必须弄清楚旧涂层类型,才能选择与之配套的涂料。如果不清楚旧涂层类型,随意涂刷防腐涂料会造成严重的质量缺陷,如咬底,渗色,起泡,翘皮,分层等。当确定配套涂料类型后,就可以制定维修施工方案。由于钢结构长期裸露于大气中或者腐蚀环境中,表面积累了油污灰尘和结晶盐等化学污染物,必须使用高压水进行冲洗,去除这些不利于涂层涂装的污染物,冲洗后的钢结构必须保证充分的干燥。维修时将起鼓松动的锈蚀层用铲刀去除后再用打磨机清理,牢固的表层普通铁锈直接打磨,建议采用砂轮盘或者百叶片打磨,一般符合St3要求就可以了。对表面旧涂层可以使用60-80目砂纸打磨除去老化粉末层,保留附着力牢固的旧涂层,通常情况下面漆层会清理掉,中涂或者底涂都会被保留,而且附着力没有大的变化。

钢结构打磨后,用抹布或者吹尘器清理锈尘和浮灰杂质,干净后选择配套底漆“点补”打磨完毕干净的裸露钢结构表面;“点补”结束后,连同附着力牢固的旧涂层整体涂装一遍底漆。这一工序非常重要,而一些维修部门只是“点补”而已非连同旧涂层整体涂装底漆,认为旧涂层的存在没有必要再次涂刷底漆,可以节约成本,直接在其表面涂刷中间漆或者面漆。这种做法很容易导致脱层,鼓泡或者分层起皮现象,原因就是旧涂层已经老化漆膜致密性不好,需要高粘结力底漆过渡一下才能涂装后续中间漆或者面漆,这是中间漆和面漆本身特性决定了粘结力,渗透性能不如底漆;所以钢结构旧涂层维修必须涂刷底漆,不得采取“面对面”的工艺方法。

底漆涂刷结束后,可以根据需要续涂中间漆或者面漆。旧涂层非富锌类不得用富锌类底漆作为维修底漆过渡层,即使是富锌底漆层,也必须完全清理其上层涂层,否则影响锌的阴极保护作用。如果弄不清楚钢结构旧涂层种类和类型,笔者在此建议你可以选择水性底漆,低表面处理容忍性底漆,高固含低粘度的涂料进行配套,提醒现场使用者最好做小样试验,观察涂层有无变化,确定完美配套后才能够进行大面积涂装。

钢结构防腐涂层翻新或者维修,关键要做好钢结构表面处理,特别是干净水的高压冲洗去污程度;另外新旧涂料的配套性也很重要,完美的涂层涂料配套能够延长钢结构的二次使用寿命,并且实现有效的防腐蚀目的。随着大规模基础建设的控制,旧项目改造或者维修却雨后春笋,蓬勃发展,钢结构防腐蚀涂层维修将引来一波高潮,合理的维修工艺方案将能够最大限度降低年腐蚀量。

|

上一条:玻璃鳞片涂料施工诀窍

下一条:玻璃鳞片组成及防腐机理 |

返回列表 |