近些年我国社会不断发展的过程中,广泛应用了大型钢结构工程。这种结构下外部钢材暴露在环境中,同时受到环境方面的湿度以及温度的影响,导致钢结构受到破坏,产生一些腐蚀问题,对于整体结构性能来说必然会产生一定的影响。因此要更好地发挥大型钢结构工程的实际应用价值,延长这种结构的使用寿命,为人们的生活带来便利的条件,就需要结合实际情况来探讨大型钢结构工程腐蚀防护工作中使用的涂装工艺,使整体施工效果得到保障。

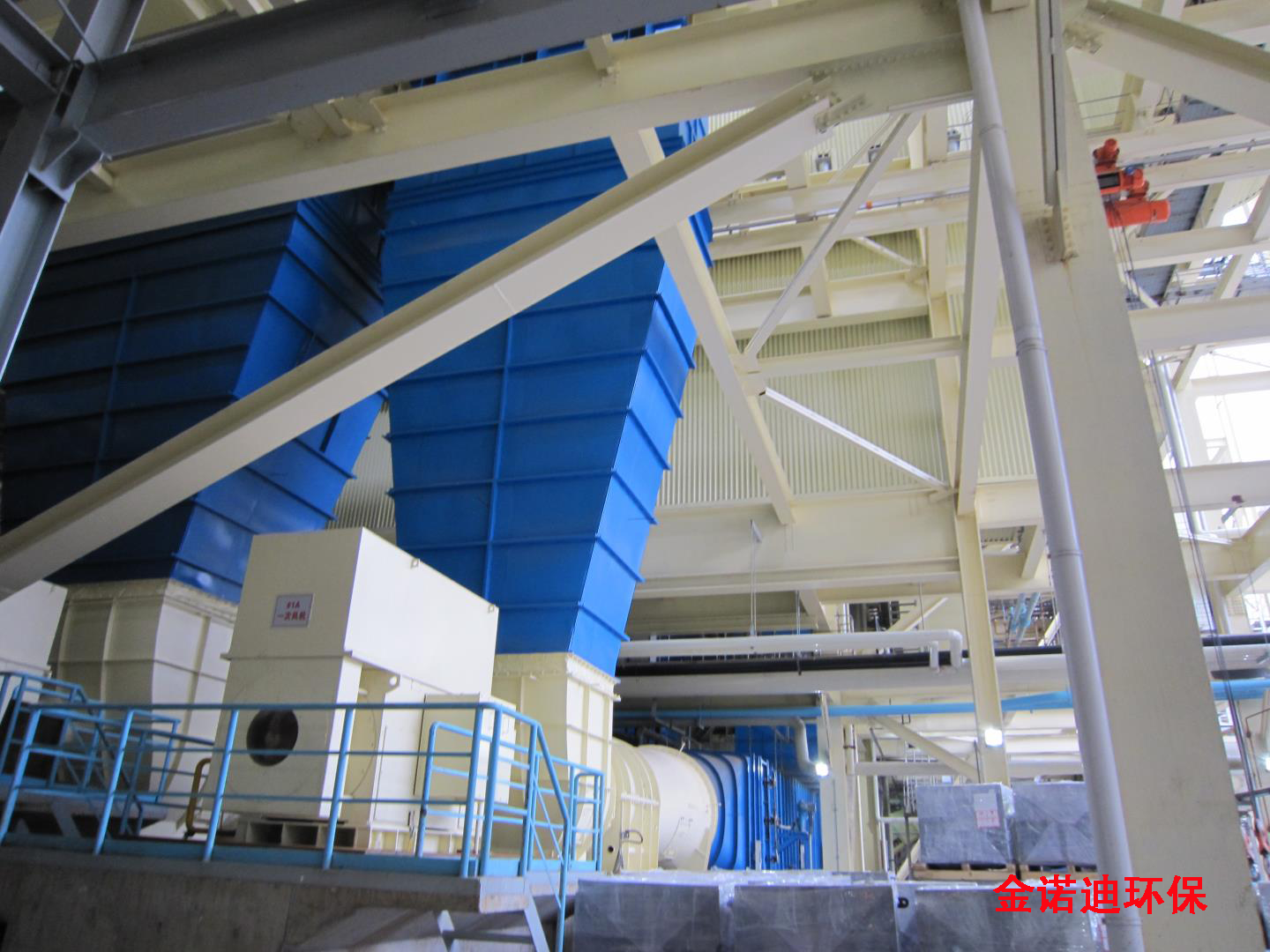

钢结构由于自重轻、承载能力高、抗震性能好和施工安装便利等优点在火力发电厂建设中广泛应用。与此同时,钢结构的腐蚀问题也日益突出。国内由于腐蚀造成的国民经济损失占国民经济总产值的5%左右,而全世界每六分钟就有4吨钢铁腐蚀变成红锈。

钢结构的有机涂层腐蚀防护

涂料覆盖层俗称“油漆覆盖层”,它是应用最广泛的一种防腐蚀方法。我国在20世纪五六十年代涂料的产量就达到600万吨,日本的涂料覆盖层在防腐蚀领域占有62%-63%的比例,可见涂料覆盖层在钢结构的腐蚀防护中占有很大的比例。

由有机高分子化合物为主体组成覆盖层统称为有机覆盖层。有机涂料覆盖层是通过阻抗抑制、氧缺乏、阻止金属向环境放电和缓蚀技术来达到腐蚀防护的目的。环氧富锌底漆则是通过油漆中的锌粒的放电来保护金属基层,相对保护效果比较好。

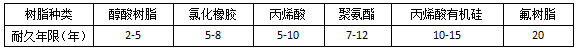

在室外使用的耐候性树脂覆盖层的耐久性按下面的顺序递增:

油脂<=酚醛<=醇酸树脂<=氯化橡胶系<=丙烯酸系<=聚氨酯系<=丙烯酸有机硅<=氟树脂类

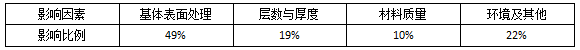

有机涂料覆盖层防腐蚀寿命的决定因素有材料质量、涂层厚度、施工质量和使用环境等。

一般影响涂层使用寿命的因数比例如下:

由此可见,基体表面处理对涂层质量影响较大,一般要求:

(1)基面要干净、无油污、无杂质、无焊药、表面平整、无毛刺等。

(2)表面干燥无水分,特别是酸洗、磷化前处理的基面,一定要表面干燥完全之后才可涂装。

(3)不同基体表面的粗糙度要求不同。

钢结构油漆防腐

金属锌、铝具有很大的耐大气腐蚀的特性。在钢铁构件上喷锌或喷铝,锌、铝是负电位和钢铁形成牺牲阳极保护作用从而使钢铁基本得到了保护。目前用喷铝涂层来防止工业大气、海洋大气的腐蚀,其特点如下:

(1)喷铝涂层与钢铁基体结合力牢固、涂层寿命长,长期经济效益好;

(2)工艺灵活,适用于重要的大型及难维修的钢铁结构的长效防护,可现场施工;

(3)喷锌或喷铝涂层加防腐涂料封闭,可大大延长涂层的使用寿命,从理论和实际应用的效果来看,喷锌或喷铝的涂层是防腐涂料的最好底层。金属喷涂层与防腐涂料涂层的复合涂层的防护寿命较金属喷涂层和防腐涂料防护层二者寿命之和还要长,为单一涂料防护层寿命的数倍。

重防腐长效涂料由底漆、中间漆和面漆构成。

从长效经济性考虑,喷铝涂层最为经济,但一次性投入大,施工良好的涂层可在10年内无需维修。环氧富锌底漆+环氧云铁中间漆及丙烯酸聚氨酯长效防护系统具有较佳的经济性。

|

上一条:玻璃钢管道

下一条:外墙外保温工程 |

返回列表 |